El timbre comenzó sus días como un simple dispositivo mecánico. Tenía un botón con una única función: hacer sonar un timbre. Es probable que la versión actual cuente con una cámara, un sensor de movimiento, vídeo y una aplicación para móviles que pueda acceder a los datos enviados desde el timbre a la nube. Ya no es simplemente un timbre; es un sistema de seguridad completo.

La evolución del timbre es tan solo un ejemplo de transformación digital. El uso de tecnologías como el análisis de datos, la conectividad, la computación en la nube y la Inteligencia Artificial para transformar productos, procesos y sistemas completos.

Parece que casi todas las organizaciones incluyen la transformación digital en su visión y estrategia, pero la mayoría tiene problemas a la hora de ejecutar estas iniciativas. Existen un sinfín de razones: los desafíos que acarrea la introducción de nuevas tecnologías y la capacitación de los empleados con las habilidades necesarias, así como garantizar que la cultura y las estructuras organizativas de la empresa sean propicias al cambio y la correcta anticipación de qué procesos deben cambiar y cómo, por nombrar algunas.

Para llevar a cabo el cambio, algunas organizaciones comienzan con pruebas de concepto y proyectos piloto. Poco después se encuentran en un ‘purgatorio de pilotos’, incapaces de ampliar la escala, formalizando los enfoques probados y convirtiéndolos en parte de los flujos de trabajo y prácticas estándar de la compañía. Otras organizaciones comienzan con grandes esfuerzos de desarrollo de infraestructura que resultan difíciles de ejecutar y no cumplen con los requisitos de los proyectos, flujos de trabajo o productos reales que emergen de las estrategias de transformación.

Hemos observado que las organizaciones suelen tener más éxito con la transformación digital cuando adoptan un enfoque pragmático.

¿Qué es la transformación digital pragmática?

La transformación digital pragmática no implica empezar de cero ni revisar por completo procesos o activos existentes. Es justo lo contrario, su principio fundamental es reutilizar: en la transformación digital pragmática, la información y modelos -y las habilidades asociadas de los equipos de ingeniería para el desarrollo de análisis, modelos y simulaciones-, se aplican sistemáticamente a los flujos de trabajo a lo largo del ciclo de vida del producto o servicio.

El uso sistemático de los datos puede comenzar con análisis desarrollados específicamente para obtener información de los datos experimentales y de investigación. Pero también implica ampliar y extender esos análisis a conjuntos de datos enormes y heterogéneos, activos y archivados, adquiridos a partir de la fabricación, los registros de mantenimiento y otros procesos empresariales, para permitir decisiones basadas en datos, no solo durante la investigación y el diseño, sino también en la producción, las operaciones y el mantenimiento.

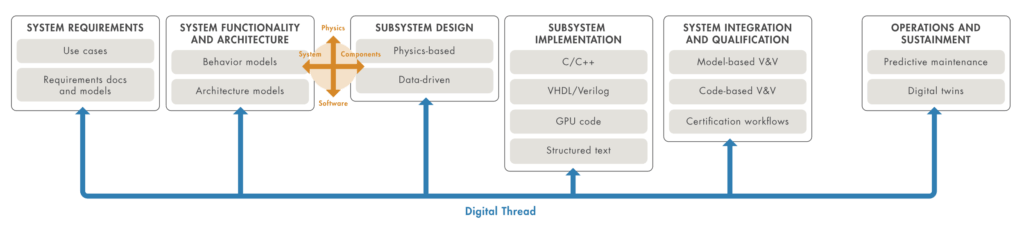

En la trasformación digital pragmática, un hilo conductor digital conecta tu sistema desde las necesidades hasta la arquitectura, pasando por las pruebas y el sistema en funcionamiento, lo que abre oportunidades para mejorar modelos, procesos y productos finales.

Uso sistemático de los datos: de los silos de datos a la analítica de datos

Tal y como reconocen las organizaciones hoy en día el desafío no es la falta de datos, sino el enorme volumen y la variedad de estos -no solo procedentes de la ingeniería, la ciencia y los de campo, sino también los empresariales y transaccionales-. La diversidad en los enfoques de gestión de los datos le añade complejidad: los datos se pueden almacenar en las instalaciones o en la nube, en centros de datos consolidados o bases de datos individuales, relacionales o en hojas de cálculo. Y cada almacén de datos puede tener una política de gestión y unos permisos de acceso diferentes.

La transformación digital comienza cuando el conocimiento acumulado y el potencial trasformador de estos datos se pueden descubrir y aplicar sistemáticamente a lo largo de todo el ciclo de vida del producto. Las tareas centrales son, para empezar, integrar los datos de múltiples repositorios; después, desarrollar análisis que sean fáciles de usar y de acceder; y finalmente, integrar esos análisis en el flujo de trabajo en el momento adecuado para permitir que los grupos de toda la organización (ingeniería, gestión de unidades de negocio, analistas, equipos de servicio, etc.) apliquen los conocimientos de los datos para mejorar los procesos o diseños.

El análisis de Big Data optimiza los procesos de fabricación en GSK Customer Healthcare

El equipo de I+D de GSK Customer Healthcare quería mejorar los procesos de fabricación y aumentar la capacidad de las plantas de fabricación de pasta dentífrica de la compañía. El enfoque más rentable que conocían era usar sistemáticamente los datos archivados que han acumulado a lo largo de los años. Se propusieron descubrir si podían aprender de ese historial para crear productos mejores.

“Oculta dentro de los servidores y cuadernos de las comunidades de fabricación, existe una gran cantidad de conocimientos sin explotar. Hace tiempo que deberíamos haber sacado a relucir estos datos de proceso recopilados diligentemente y comenzar a aprender los secretos que esconden». Bob Sochon, GlaxoSmithKline Consumer Healthcare

Comenzaron centrándose en los datos de los procesos. Acumulados en todas sus fábricas, formulaciones y lotes, los datos ascendían a terabytes y estaban alojados en silos y sistemas separados y en diferentes formatos.

Para obtener información de sus datos de procesos, GSK primero necesitaba limpiarlos mediante la filtración de ruido, rellenando datos que faltaban y eliminando anomalías. Entonces podrían usarlos para comparar las fases entre lotes.

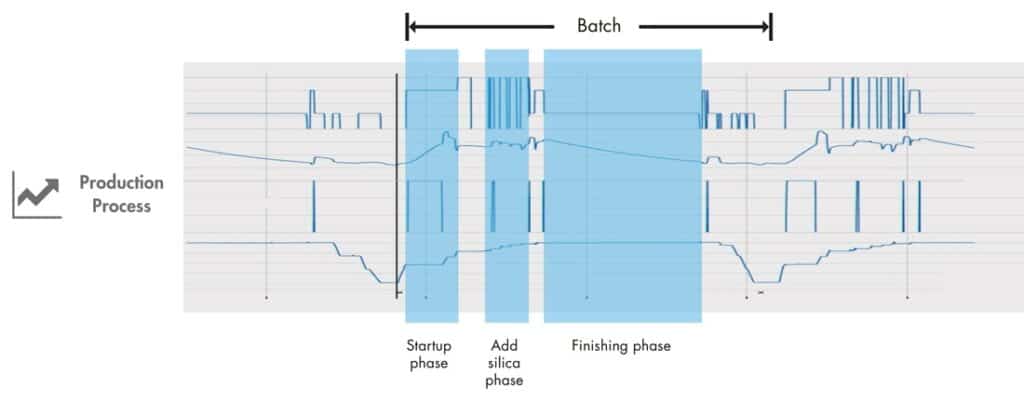

El equipo de I+D creó un algoritmo en MATLAB para clasificar y etiquetar los datos por fase de formulación (Inicio, Adición de sílice o Acabado) y ejecutó este algoritmo en todos sus datos de proceso. Construyeron una interfaz en MATLAB que permite a sus ingenieros de procesos seleccionar y observar los datos por combinación de formulación, lote y operador.

Al vincular las fases de fabricación con los datos analíticos, GSK ha observado mejoras relevantes en sus procesos y capacidad -por ejemplo, el tiempo de calentamiento del recipiente, que solía tardar 30 minutos, ahora solo lleva dos-. Estas mejoras se traducen en importantes beneficios empresariales: reducción del tiempo de comercialización de las nuevas fórmulas y aumento de la producción de las fábricas que antes se consideraban a plena capacidad.

Ampliación del uso de modelos: del desarrollo al sistema en funcionamiento

La reutilización sistemática de los modelos es un principio básico del diseño basado en modelos, en el que estos forman un hilo digital que conecta el desarrollo, la optimización del diseño, la generación de código, la verificación y la validación. Este hilo digital no tiene que limitarse al proceso de desarrollo; puede extenderse a sistemas ya implementados en funcionamiento cuando los modelos de diseño se reutilizan como gemelos digitales. Un gemelo digital -una representación actualizada de un sistema o subsistema según opera- se puede emplear para evaluar el estado actual del activo, y lo que es más importante, optimizar su rendimiento o llevar a cabo un mantenimiento predictivo.

Minimizar el coste de la propiedad mediante la simulación y los gemelos digitales en Atlas Copco

El fabricante de compresores de aire Atlas Copco ha convertido el uso sistemático de modelos y datos en una plataforma de colaboración que agiliza las comunicaciones entre sus organizaciones técnicas y dentro de su organización global de ventas.

En el desarrollo de su nueva línea de productos ZR 160 VSD+, los ingenieros de Atlas Copco tenían dos prioridades: fiabilidad -si falla un solo compresor, lo hace toda la planta de producción- y eficiencia energética -la electricidad representa el 75 % del coste total del ciclo de vida de un compresor, una cantidad considerable cuando el compresor promedio funciona día y noche durante 10 años-.

El equipo no solo quería diseñar un producto eficiente, sino también de manera eficiente.

Implementaron un marco para gestionar los modelos, los datos y las variantes basado en un gemelo digital. Los mismos modelos alimentan las aplicaciones de configuración que utilizan sus equipos de ingeniería de aplicaciones y ventas para configurar y cotizar sistemas para clientes específicos.

Con esta plataforma, pueden desarrollar e implementar rápidamente actualizaciones en 120.000 máquinas que están en funcionamiento en todo el mundo. Cada máquina está equipada con hasta 50 sensores que transmiten continuamente datos al almacén de datos de Atlas Copco, lo que permite a la división de servicios configurar estrategias de mantenimiento predictivo específicas del cliente basadas en información en tiempo real sobre el estado de la máquina.

«Usamos un gemelo digital como la única fuente de verdad y después creamos aplicaciones sobre él para que todos tengan acceso a los mismos datos e información». Carl Wouters, Atlas Copco

Procesos mejorados, conocimientos más profundos

En la transformación digital pragmática, los datos previamente almacenados en silos se combinan y aplican durante el desarrollo y la implementación para mejorar los procesos y proporcionar información sobre el rendimiento del sistema. Un modelo de sistema captura el comportamiento del sistema de alto nivel, así como el de los subsistemas en detalle. Estos modelos se conectan a los requisitos del sistema para la trazabilidad y la validación temprana. Los modelos de subsistemas se pueden reutilizar para generar una implementación software o en una FPGA (Field Programable Gate Array. Y los modelos se reutilizan para la integración, validación y verificación, ya sea al nivel del modelo u operando en el código real.

Al adoptar un enfoque pragmático, las organizaciones pueden aprovechar los beneficios empresariales de la transformación digital -mejora de la calidad, mayor producción, ahorro de costes-, al tiempo que evitan las luchas y los escollos que disuaden a algunos de emprender, o incluso a contemplar una iniciativa de transformación digital.

Para más información entre aquí